Как контролировать состав различных элементов из литой нержавеющей стали 201

2025-02-25

Контроль содержания хрома (Cr) в элементе

Назначение и диапазон содержания: Хром является одним из наиболее важных легирующих элементов в нержавеющей стали 201, который может повысить коррозионную стойкость стали. В нержавеющей стали марки 201 содержание хрома обычно составляет 16,0 – 18,0%. Хром образует на поверхности нержавеющей стали плотную защитную пленку из Cr₂O₃. Эта пленка может предотвратить дальнейшее разрушение стали агрессивными средами, такими как кислород и влага.

Метод контроля: В процессе плавки содержание хрома в основном контролируется точным расчетом и добавлением хромсодержащей шихты. Прежде всего, необходимо точно взвесить шихту. Например, при плавке в электродуговой печи следует добавить соответствующее количество феррохромового сплава в соответствии с расчетом ингредиентов. Содержание хрома в феррохромных сплавах обычно выше, и при расчете следует учитывать влияние содержания его примесей на конечное содержание хрома. В то же время обратите внимание на выгорание хрома в процессе плавки. Слишком высокая температура плавления и слишком длительное время плавления приведут к выгоранию хрома. Обычно температура плавления регулируется в пределах 1500 – 1600 ℃, что эффективно снижает потери хрома. На стадии рафинирования для определения содержания хрома могут быть использованы такие методы, как спектральный анализ, и по результатам испытаний может быть произведена точная настройка.

Управление никелевым (Ni) элементом

Назначение и диапазон содержания: Никель может повысить прочность, пластичность и коррозионную стойкость нержавеющей стали. Содержание никеля в нержавеющей стали 201 относительно низкое, обычно 3,5 – 5,5%. Никель может расширять область аустенитной фазы, так что нержавеющая сталь имеет хорошую аустенитную структуру, что позволяет получить более высокие общие эксплуатационные характеристики.

Метод контроля: Контроль содержания никеля осуществляется путем добавления никелевой – железной сплавной или чистого никеля. При дозировании добавляемое количество должно быть точно рассчитано на основе целевого содержания никеля. Например, содержание никеля в сплаве никель – железо может составлять около 20 – 30%. При расчете его следует точно взвесить в соответствии с фактическим содержанием никеля и других примесей. В то же время следует учитывать равномерность распределения никеля в процессе плавки. На поздней стадии плавки время перемешивания может быть соответствующим образом увеличено, чтобы обеспечить равномерное распределение никеля в жидкой стали. Методы химического анализа, такие как титрование или атомно – абсорбционная спектроскопия, могут быть использованы для определения содержания никеля, чтобы вовремя скорректировать его содержание.

Контроль содержания марганца (Mn)

Назначение и диапазон содержания: Марганец в основном играет роль в стабилизации аустенитной структуры и частично заменяет никель в нержавеющей стали 201. Его содержание выше, как правило, 5,5 – 7,5%. Марганец может соединяться с серой с образованием MnS, тем самым снижая вредное воздействие серы и в определенной степени повышая прочность стали.

Способ контроля: Содержание марганца контролируют путем добавления ферромарганцевого сплава. Ферромарганцевые сплавы бывают различных типов, такие как высокоуглеродистый ферромарганец, среднеуглеродистый ферромарганец и низкоуглеродистый ферромарганец. В соответствии с требованиями к содержанию углерода в конечном стальном изделии выбирается соответствующий ферромарганцевый сплав. В процессе плавки следует обращать внимание на степень извлечения марганца. Как правило, степень извлечения марганца составляет около 80 – 90%. Температура и время плавления также влияют на содержание марганца, а чрезмерная температура может привести к усиленному выгоранию марганца. В процессе плавки содержание марганца может быть проанализировано путем регулярного отбора проб, например, каждые 30 – 60 минут, а затем количество добавляемого ферромарганцевого сплава может быть скорректировано в соответствии с результатами анализа.

Контроль содержания углеродного элемента (C)

Назначение и диапазон содержания: Углерод является армирующим элементом, но в нержавеющей стали чрезмерное содержание углерода снижает коррозионную стойкость стали. Содержание углерода в нержавеющей стали марки 201 обычно составляет менее 0,15%. Правильное количество углерода может повысить прочность стали, но если содержание углерода слишком велико, то вместе с хромом образуется Cr₃C₂, что снижает эффективное содержание хрома в матрице и влияет на коррозионную стойкость.

Метод контроля: Чтобы контролировать содержание углерода, мы должны сначала начать с выбора шихтовых материалов и стараться выбирать низкоуглеродистые шихтовые материалы, такие как низкоуглеродистый стальной лом. В процессе плавки следует использовать подходящий процесс дезоксигенирования, поскольку присутствие кислорода вступает в реакцию с углеродом с образованием CO и приводит к потере углерода. Например, при плавке в электродуговых печах для снижения содержания кислорода в жидкой стали можно использовать комбинацию осаждающего и диффузионного окисления, тем самым косвенно контролируя потерю углерода. Кроме того, на стадии рафинирования для дальнейшего снижения содержания углерода могут быть использованы такие процессы, как вакуумная декарбонизация, с тем чтобы содержание углерода достигло заданного диапазона.

Контроль содержания азотного элемента (N)

Технический результат и диапазон содержания: Азот может частично заменить никель в нержавеющей стали 201, стабилизировать аустенитную структуру и повысить прочность и коррозионную стойкость стали. Его содержание, как правило, составляет менее 0,25%. Атомы азота могут быть растворены в аустените с образованием зазорного твердого раствора, который улучшает свойства стали.

Метод контроля: В процессе плавки источником азота в основном являются атмосфера и шихта. Чтобы контролировать содержание азота, можно использовать покрывающее средство для покрытия поверхности жидкой стали, чтобы уменьшить контакт между жидкой сталью и воздухом, тем самым уменьшая поглощение азота. В то же время шихту сушат, чтобы уменьшить внесение азотсодержащих примесей в шихту. В некоторых продвинутых процессах плавки также может использоваться плавка в контролируемой атмосфере, например, плавка в атмосфере с низким содержанием азота, чтобы точно контролировать поглощение азота жидкой сталью. Если содержание азота слишком велико, для корректировки можно использовать процесс денитрификации, такой как вакуумная денитрификация.

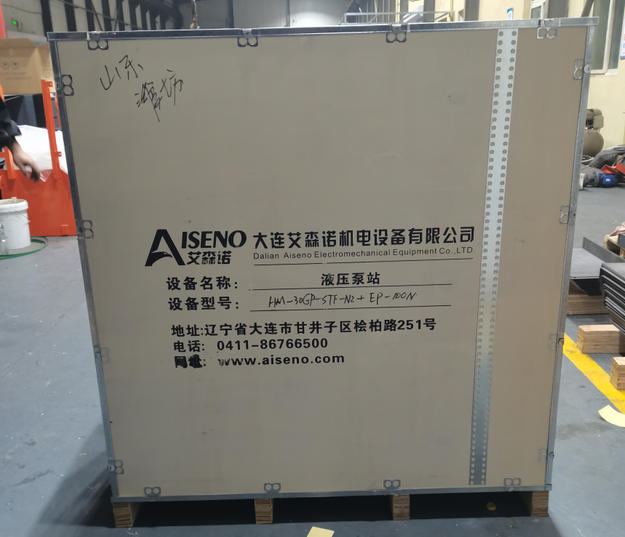

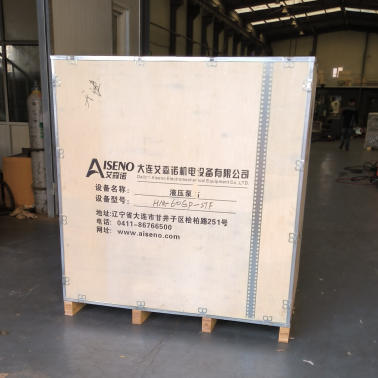

Компания Dalian Aiseno Electromechanical Equipment Co., Ltd. специализируется на производстве оборудования для очистки после литья. Ее адрес: в городе Даляне, Китае. Ее продукция, такая как гидравлическая насосная станция, состоит из электропривода и гидроблока . Пневматическая пушка закрывает дверцу и запускается для очистки отливок ударным способом. Эта продукция обладает такими преимуществами, как долговечность, простота в эксплуатации и высокая разрушающая способность. Она может эффективно решать проблему очистки после заливки и пользуется доверием клиентов.